厂不大,事不少?中小企业如何用MES打通生产管理“任督二脉”

2025-09-15 13:47:06

2阅读

中小型制造类企业通常规模比不上大型企业,但是麻雀虽小五脏俱全,部门间的协作与管理并不简单,如果可借助一套生产管理系统,让当前各部门之间的数据无缝衔接,车间生产进度数据实时反馈,那工厂的整体协调性、工作效率都会大大提升。

一、为什么中小企业也需要MES?

1. 解决核心痛点,直接降本增效

减少浪费与损耗:通过精确的工序管理和物料追踪,减少因错误、返工、过量生产等造成的材料和工时浪费。

提升设备利用率(OEE):实时监控设备状态、停机原因,分析效率瓶颈,让每一台设备创造最大价值。

缩短交付周期:优化生产排程,加快在制品(WIP)流转速度,更快响应客户订单。

2. 提升产品质量与可追溯性

防错与合规:指导工人按标准作业(SOP),防止跳步骤、用错料等低级错误。对于有行业合规要求(如医疗器械、食品、汽车零部件)的企业,完整的追溯链条是刚性需求。

快速定位与召回:如果出现质量问题,可以瞬间追溯到问题批次的所有相关信息(原料、设备、操作员、工艺参数等),将召回范围和损失降到最低。

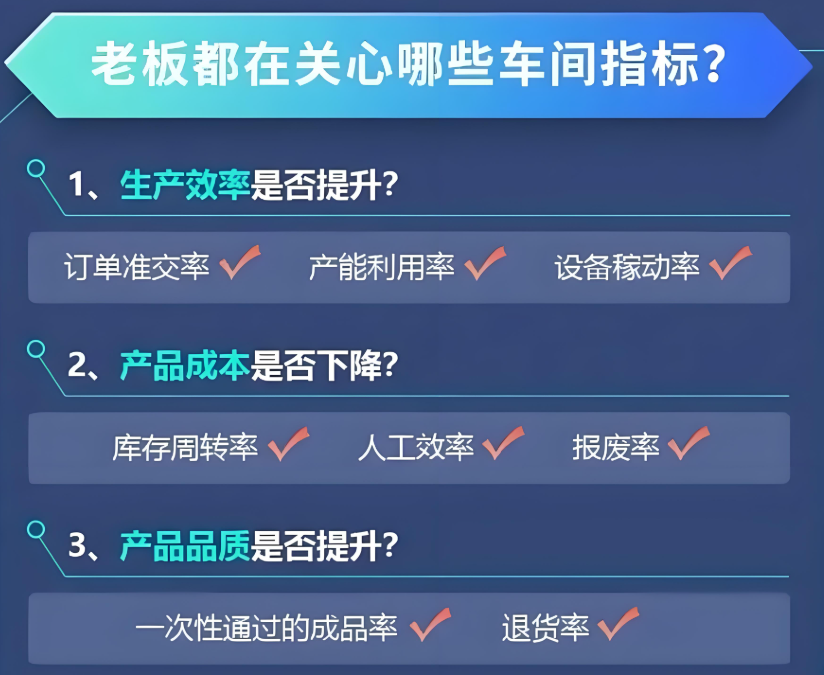

3. 打造数据驱动的决策能力

告别“拍脑袋”:中小企业主以往依赖经验做决策。MES提供实时、准确的车间数据(进度、效率、质量、能耗等),让管理决策基于数据而非直觉。

透明化车间,远程管理:无论身在何处,都能通过看板(Dashboard)实时掌握生产全貌,尤其适合管理者拥有多个工厂或经常出差的情况。

4. 应对柔性制造和个性化定制趋势

市场订单越来越趋向于“小批量、多品种”,MES能高效管理频繁的产线切换和复杂的生产流程,帮助中小企业抓住细分市场机遇。

5. 为未来升级打下基础

MES是连接底层自动化设备(OT)与上层管理计划系统(ERP)的“桥梁”,先实施MES可以更好地为未来实现智能工厂、工业互联网打下坚实基础,避免形成信息孤岛。

二、上MES前一定要搞清楚的几点

1. 明确核心需求与目标(Why)

切忌:为了上系统而上系统,或者因为别人上了所以我也要上。

一定要问:我们当前最痛的问题是什么?是交付总是延期?质量不稳定?成本算不清?还是无法追溯?

怎么做:围绕最核心的1-2个痛点设定明确的、可衡量的目标(例如:将物料浪费降低5%,将订单准时交付率提升至95%)。MES项目应优先解决这些痛点。

2. 评估自身的管理基础(Where)

流程是否标准化?:如果生产流程混乱,没有标准的作业规范(SOP),那么上MES就像给一条泥泞的路铺上高级沥青,基础不稳,效果大打折扣。需要先梳理和优化核心流程。

数据是否准确?:MES的运行依赖基础数据,如物料编码、BOM(物料清单)、工艺路线等。如果这些数据在ERP或纸面上都是错的,导入MES后只会得到更快的错误结果。

3. 选择合适的解决方案(What & How)

套装软件 vs. 定制开发:

套装软件:成熟、稳定、实施快、成本相对可控,但灵活性稍差。适合管理流程比较标准的中小企业。

定制开发:完全贴合自身需求,但开发周期长、成本高、后期维护复杂。除非有非常独特的业务,否则中小企业应优先考虑成熟套装软件。

云端SaaS模式 vs. 本地部署:

SaaS(云MES):这是当前中小企业的首选。按年/月订阅付费,无需购买服务器和配备专业IT运维人员,前期投入低、上线快、维护升级由厂商负责。

本地部署:一次性购买许可,自备服务器和IT团队,数据保存在内部,可控性强,但初始投资和维护成本高。

功能与 scalability(可扩展性):不要追求“大而全”,选择能解决你核心痛点的核心模块(如生产调度、工时物料管理、质量追溯)。同时确保系统未来能随业务成长而扩展。

4. 做好预算与投入准备(How Much)

可见成本:软件许可费/订阅费、实施服务费、硬件(平板、扫描枪、工控机等)费用。

隐藏成本:内部人员投入的时间成本、流程变革带来的阵痛期效率损失、后期维护升级费用。务必做好全面预算。

5. 重视“人”的因素:变革管理(Who)

高层决心:老板必须亲自推动,坚定支持,否则极易因部门阻力或短期不适而失败。

团队参与:让车间主任、关键工序的操作工提前参与选型和流程设计,他们的实操经验至关重要,也能减少上线后的抵触情绪。

培训与考核:必须对所有使用人员进行充分培训,并将系统使用情况纳入绩效考核,确保系统真正用起来。

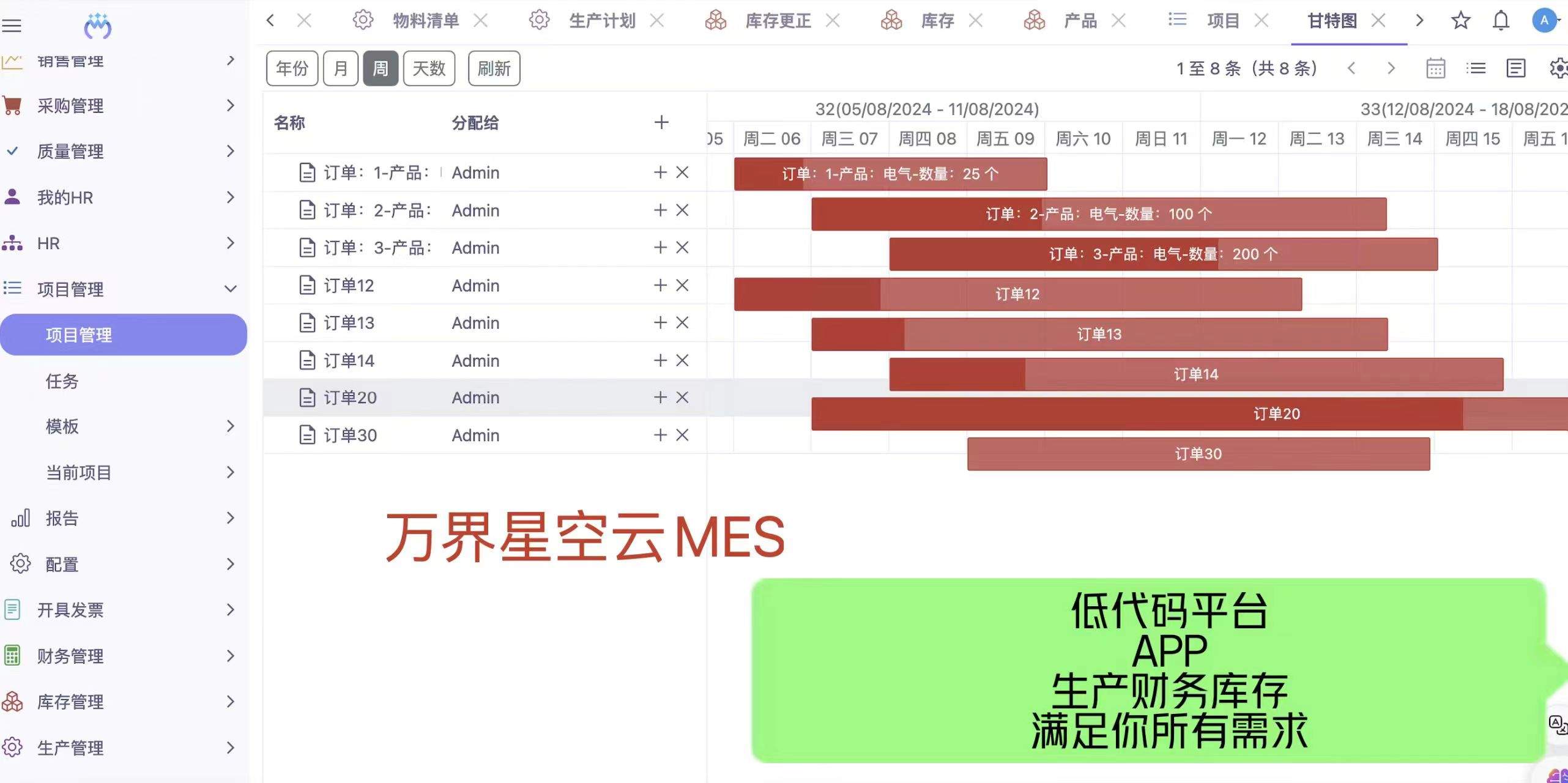

万界星空科技专注于制造业生产管理MES(低代码MES/AI智能化MES)的研发和实施,已成功帮助很多企业和工厂解决了内部的管理问题,有效的提高了生产效率,并且节省了人力。成功应用于汽车、高科技电子、注塑、电线电缆、造鞋、设备制造、新能源、电梯、家电、家居、纺织、印刷、电气、电机等行业。

商务咨询

运营咨询

电话沟通