万界星空科技MES实施案例分享

2025-10-31 11:17:56

4阅读

万界星空科技是一家专注于为制造业提供智能化、数字化解决方案的服务商,其核心产品开源MES、平-台化MES、AI低代码平-台、低代码的MES(制造执行系统)平-台。实施案例覆盖了多个行业,以下我将选取几个有代表性的行业案例进行分享。

案例一:电子装配行业 - 某智能穿戴设备PCBA工厂

1. 客户痛点:

质量追溯难: 产品良率波动大,出现质量问题后,无法快速精准定位到是哪个工位、哪台设备、哪个批次物料的问题。

在制品不透明: 生产线上的半成品数量、位置不清晰,生产进度靠人工汇报,经常延误交货。

物料损耗高: 锡膏、芯片等贵重物料的领用和损耗靠人工记录,数据不准,浪费严重。

2. 万界星空MES解决方案:

全流程条码化管理: 从IQC来料检验开始,为每块PCB板绑定唯一SN码,贯穿SMT贴片、DIP插件、测试、组装全流程。

工序级精细管控: 每个关键工位配置扫描枪,员工刷卡上岗,扫描产品码和物料码,系统自动记录作业人员、时间、设备参数(通过设备联网)。

质量追溯看板: 建立从成品到原料、从原料到成品的正反向追溯体系。扫一下成品码,即可显示其全部生产履历。

电子看板实时监控: 在车间部署大型电子看板,实时显示计划达成率、产线状态、不良率排行等关键指标。

3. 实施效果:

质量提升: 产品直通率提升15%,质量追溯时间从小时级缩短至分钟级。

效率提升: 在制品数量降低20%,生产进度透明化,计划排产更精准。

成本降低: 物料损耗得到有效监控,同比下降约10%。

案例二:注塑/五金行业 - 某汽车零部件制造商

1. 客户痛点:

设备利用率低: 注塑机、冲压机等关键设备是“黑箱”,停机原因(换模、待料、故障?)不明确,OEE(设备综合效率)无法统计。

模具管理混乱: 模具数量多,寻找、保养、维修记录全靠Excel,经常因模具问题导致停产。

能耗成本高: 无法精确统计单台设备、单个产品的能耗,成本核算粗放。

2. 万界星空MES解决方案:

设备物联网深度集成: 通过网关采集所有注塑机的运行状态(运行、停机、故障)、工艺参数(温度、压力、周期)和实时能耗。

OEE自动分析: 系统自动计算每台设备的OEE,并分析停机原因,为生产改善提供数据支持。

模具全生命周期管理: 为每个模具建立电子档案,关联其使用次数、保养计划、维修历史,实现精准的预防性维护。

报工自动化: 工人通过工位机扫描产品码报工,系统自动统计产量和工时,告别纸质工单。

3. 实施效果:

设备增效: OEE从55%提升至68%,通过数据分析有针对性地减少了非计划停机时间。

管理规范化: 模具管理井然有序,找模时间减少50%,模具寿命得到延长。

成本精细化: 实现了按设备、按产品系列的能耗统计,为成本控制和报价提供了精确依据。

案例三:灯具照明行业 - 某出口型灯具企业

1. 客户痛点:

包装发货易出错: 产品型号、规格、颜色繁多,客户订单个性化强,包装环节经常拿错配件、装错箱,导致客户投诉。

委外加工难管控: 部分工序(如喷涂、电镀)需要外协,对委外工厂的进度和质量无法有效监控。

无纸化程度低: 生产指令、SOP作业指导书、检验标准都是纸质文件,更新不及时,易污损丢失。

2. 万界星空MES解决方案:

智能包装站: 系统根据订单生成唯一的包装条码清单。包装员扫描产品码,系统自动亮灯提示所需配件和包装箱,并校验是否正确,实现防错。

委外管理模块: 为外协厂开设账号,外协厂通过系统接收任务、汇报进度和质检结果,实现了内外生产流程的一体化透明管理。

全流程无纸化: 各工位通过终端查看电子SOP、接收任务、提交质检报告。图纸和工艺文件线上更新,版本统一。

3. 实施效果:

准确率提升: 包装发货错误率降至近乎为零,客户满意度大幅提升。

供应链协同: 委外流程透明可控,订单交付准时率提升25%。

绿色生产: 基本实现无纸化车间,降低了运营成本,提升了企业形象。

案例四:漆包线行业 - 某特种漆包线生产企业

1. 客户痛点:

工艺标准执行难: 漆包线的性能(如耐温等级、击穿电压)高度依赖涂漆、烘烤的工艺参数(温度、车速、粘度等)。传统方式靠老师傅经验,不同班组、不同机台生产的产品质量稳定性差。

质量追溯链条长: 客户投诉某批线材有质量问题,需要手动翻阅生产记录、检验记录,追溯效率极低,且无法精准追溯到同一炉(烘烤炉)的所有产品。

标重管理粗放: 漆包线按“公斤”销售但按“米”使用,成品标重(每公斤线的长度)是核心指标。传统人工控制标重,不精准,导致企业成本损耗或客户投诉。

2. 万界星空MES解决方案:

工艺数据包管理: 为每个产品规格建立标准的“工艺数据包”,下发到指定机台。系统通过设备联网,实时监控并强制校验车速、烘炉温度、漆液粘度等关键参数是否在标准范围内,从源头保证质量一致性。

标重自动计算与监控: 系统集成计米器与电子秤数据,自动计算并记录每个线轴的实际标重。通过SPC统计过程控制,对标重进行实时监控和预警,一旦偏离目标值立即调整,实现了对标重的精细化管理。

托盘/周转车标识法: 采用为承载线轴的托盘或周转车绑定RFID电子标签的方式,解决产品标识难题。RFID在整个生产流程中流转,自动记录和关联信息,实现无纸化追溯。

3. 实施效果:

质量稳定性飞跃: 产品一次交验合格率提升至99.5%以上,不同批次的产品性能高度一致,赢得了高端客户的信赖。

追溯效率革命性提升: 全流程追溯从平均2小时缩短到1分钟内完成,极大提升了客户投诉的响应速度和准确性。

成本显著节约: 通过精准的标重控制,每年在原材料(铜)上的损耗成本降低超过8%。

万界星空科技MES实施的成功关键点分析

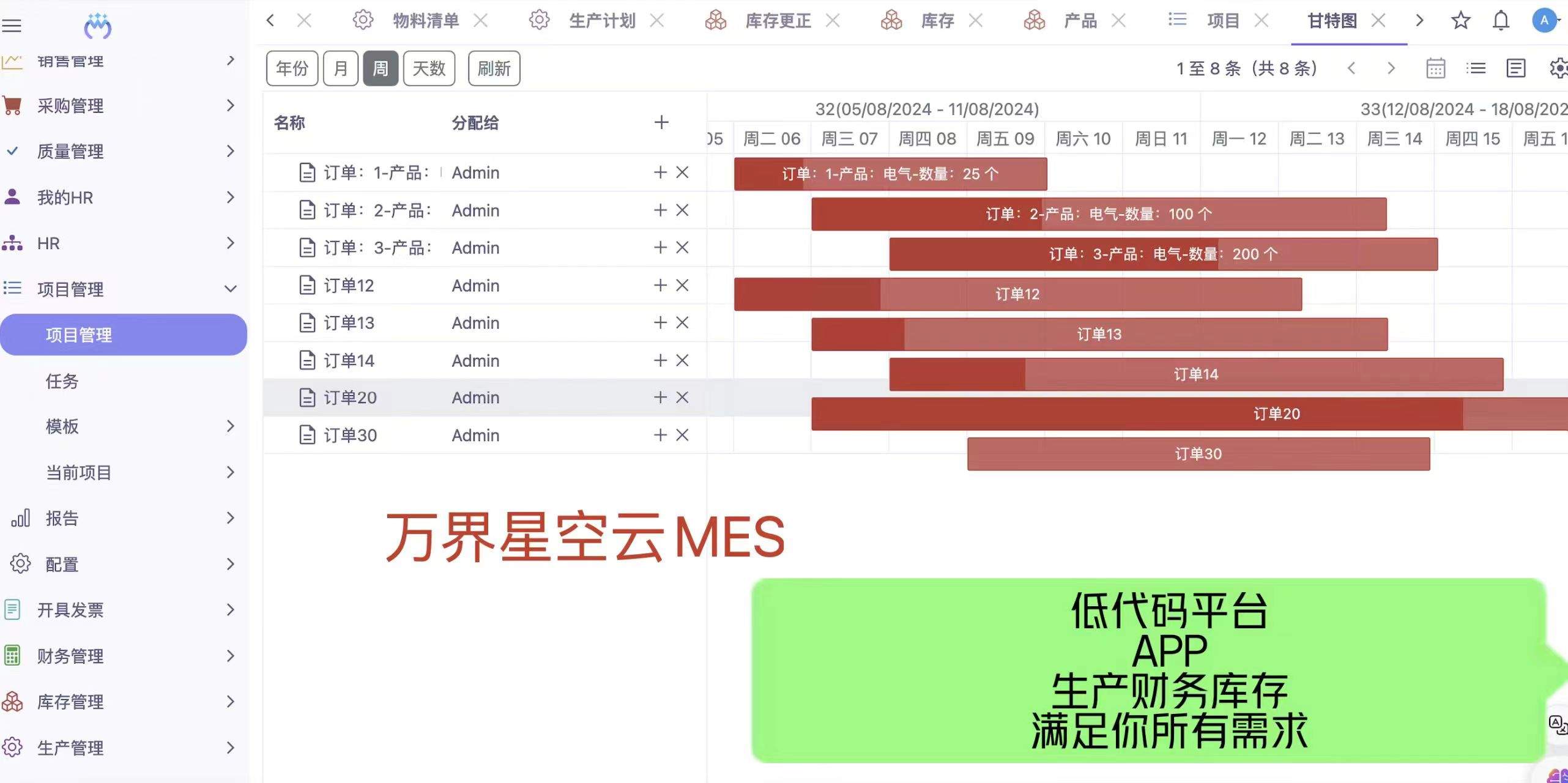

1. 低代码MES平-台的优势: 这使得系统具备极高的灵活性。基于其低代码平-台,可以快速响应和配置客户的个性化需求,大大缩短了实施周期,降低了定制开发成本。

2. 聚焦中小企业痛点: 他们的解决方案非常务实,不追求“大而全”,而是精准解决中小企业在质量、效率、成本方面的核心痛点,快速见效,投资回报率高。

3. 强调落地与易用性: 界面设计简洁,员工经过简单培训即可上手。实施团队通常有深厚的行业背景,能深入车间理解实际业务,确保系统“用起来”,而不是沦为摆设。

4. 强大的集成能力: 能够与常见的ERP(如金蝶、用友)、PLC设备、自动化产线等进行集成,打破信息孤岛。

如果您对某个特定行业的案例有更深入的兴趣,或者想了解他们具体的功能模块,可以联系我们进一步探讨。

商务咨询

运营咨询

电话沟通